Le choix de la bonne technologie laser est très complexe et constitue un défi de taille pour de nombreux utilisateurs potentiels. Outre la question

- du prix,

- la qualité de marquage,

- sa vitesse,

- l’interface utilisateur,

- la technologie,

- la longévité des systèmes ou

- encore l’assistance et le support

jouent régulièrement un rôle important.

AxNum propose toutes les technologies laser pertinentes et est ainsi en mesure d’offrir des conseils technologiques indépendants et impartiaux.

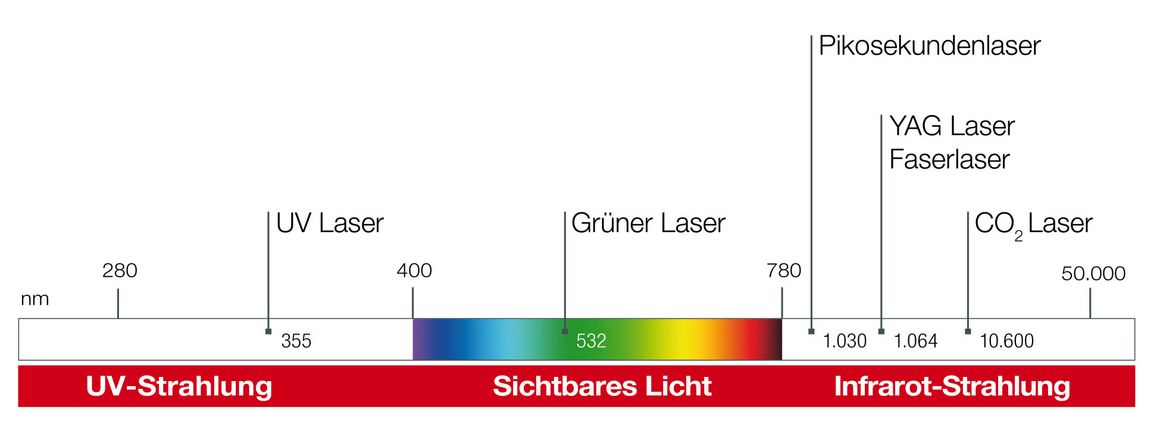

Longueur d'onde du laser

Le facteur déterminant pour la réaction du matériau au contact du faisceau laser est son comportement d’absorption de la longueur d’onde du laser. La longueur d’onde la plus fréquemment utilisée s’élève à 1064 nanomètres. Suivent ensuite les longueurs d’onde de 532 nanomètres (laser vert), 355 nanomètres (laser UV) et 10 600 nanomètres (laser CO2). La puissance du laser est ensuite déterminée en fonction des exigences en matière de vitesse de marquage.

Laser fibré Laser YAG Laser vert Laser UV Laser Co2

Puissance du laser

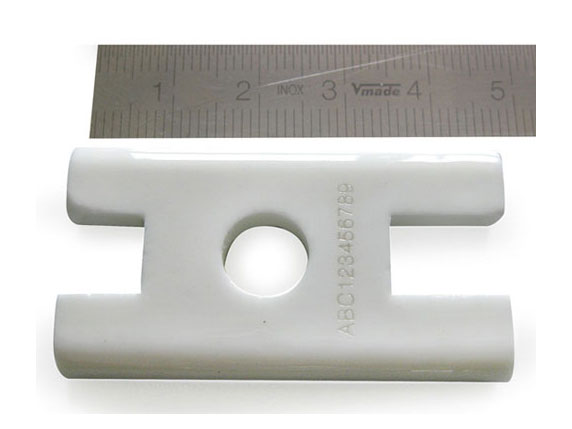

Nous disposons de lasers de marquage dans une plage comprise entre 4 et 100 watts. Des essais avec nos lasers de démonstration sont indispensables pour un contrôle définitif du respect des exigences.

Essais et tests de matériaux