Leichtbauverbindungen in der Automobilindustrie : Die Fliesslochverschraubungen

Der moderne Fahrzeugbau setzt im Karosseriebau auf Leichtbaustoffe anstelle von konventionellem Stahl, um eine Reduktion des Co2 und eine Verlängerung von Ladezyklen in der E-Mobilität zu erreichen. Die Wahl der richtigen Verbindungstechnik ist im Leichtbau deshalb von entscheidender Bedeutung. Im Karosseriebau der Automobilindustrie hat sich die Fliesslochverschraubung etabliert und bewährt. AxNum bietet mit einem intelligenten Schraubsystem eine Lösung für Ihre Anforderungen an Leichtbauverbindungen.

Automatisierte, gesteuerte Fliesslochverschraubungen

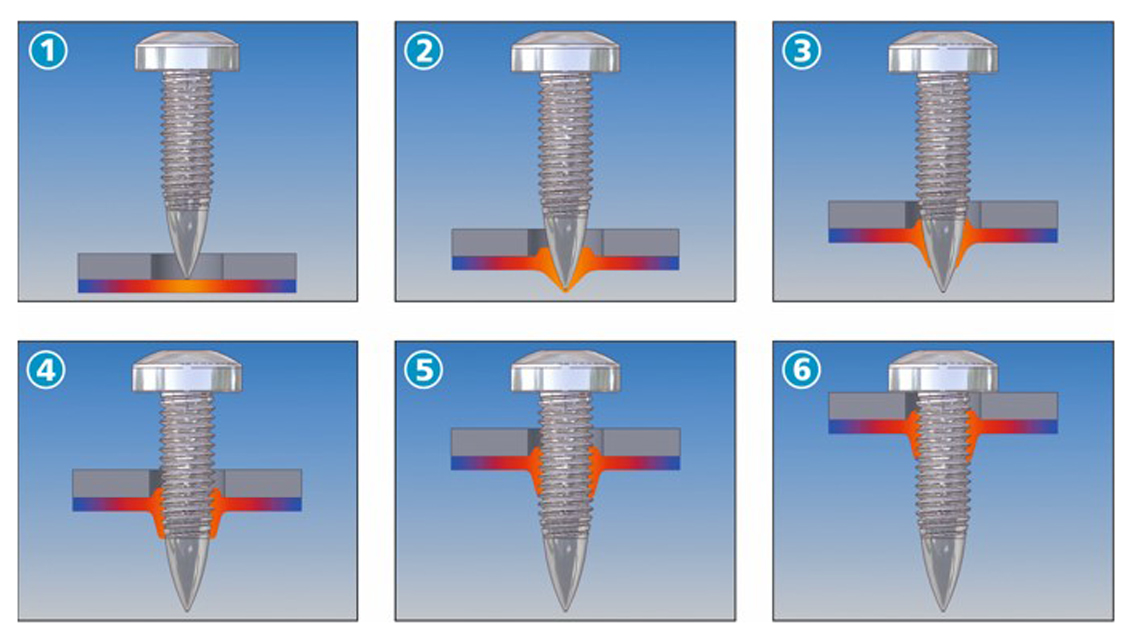

Die speziell geformte Spitze der sogenannten Fliessloch- oder Fliessformschraube generiert durch hohen Anpressdruck und hohe eine Drehzahl eine extrem hohe Reibungswärme. Somit entsteht ein Fliessprozess in einem nicht vorgebohrten Metallblech.

- Zu Beginn des Prozesses bildet sich zunächst ein „Krater“

- Nach dem Durchtritt der Schraube wird zuerst ein „Durchzugtrichter“ geformt

- Bei reduziertem Anpressdruck wird das mehrgängige Gewinde gefurcht

- Das entstandene Maschinengewinde kann im Reparaturfall auch eine „normale“ Schraube aufnehmen.

- Nach dem Ausformen dieses Fliesslochs wird die Drehzahl herabgesetzt, es folgen der Voranzug der Schraube bis zur Kopfauflage und der Endanzug des Verbindungselements auf die zuvor festgelegten Parameter Drehmoment und Drehwinkel.

- Angezogene Schraubverbindung

- Dauer des Schraubvorgangs <2 Sekunden

- Keine zusätzlichen Sicherungselemente wie Muttern oder Bolzen: Durchzug und Gewinde der Schraube passen sich optimal an.

- Vorbereitendes Bohren oder Stanzen der Bauteile entfällt.

Dieses Verfahren erlaubt nicht nur das Verbinden von Blechen verschiedener Materialien, sondern bietet auch in Bezug auf Prozesskosten und -zeiten deutliche Vorteile.

Doch eignet sich dieses Schraubverfahren auch bei schwankenden Toleranzen und Bauteilvarianten?

Die Verbindungsqualität muss trotz Bauteiltoleranzen sichergestellt werden:

- Lageabweichungen

- Blechdickentoleranzen

- Schraubenlängentoleranzen

- Gefügeunterschiede

Normalerweise müssen für alle Schraubstellen die Schraubparameter aufwändig und separat ermittelt werden. Üblicherweise basieren deren Zustellbewegungen und -kräfte auf Druckluftzylinder mit Proportionalventil. Die notwendige Genauigkeit der Statusänderung von Zustellkräften und -positionen entsprechen dann unter Umständen nicht den Anforderungen. Das Verhalten komprimierter Luft kann verhindern, dass die einzelnen Prozessschritte mit der gewünschten Genauigkeit erfolgen:

Besonders kritisch ist dabei der Übergang von der Ausformung des Durchzuges zum Gewindefurchen. Hier besteht bei verfrühter Reduzierung von Schrauberdrehzahl und/oder Andruckkraft die Gefahr, dass der Durchzug nicht vollständig ausgebildet wird.

- Durch ein erhöhtes Furchmoment kann dabei die Schraube oder das Bauteil zerstört werden.

- Eine verspätete Umschaltung führt durch Beschädigungen am Gewinde ebenfalls zur Beeinträchtigung der Schraubverbindung.

Unser intelligentes Schraubsystem für Leichtbauverbindungen ermöglicht eine automatisierte und gesteuerte Fliessformverschraubung. Das Risiko einer aufwändigen Schraubparameteranalyse entfällt somit gänzlich.

Wir bieten eine adaptive Montageeinheit für die Fliessformverschraubung mit einem geregelten elektronischen Antrieb sowohl für den Vorschub- als auch den Schraubprozess an sich an. Damit wird eine hochdynamische Beeinflussung der Prozessgrössen Andruckkraft und Schrauberdrehzahl abhängig vom kontinuierlich ermittelten Istzustand möglich.

Optimaler Prozess: Automatische Anpassung der an sich ändernden Parameter

- Vorschubgeschwindigkeit und Vorschub werden hochgenau vorgegeben und überwacht

- Exakte und automatische Erkennung der relevanten Durchdringungspunkte dank kontinuierlich rückgemeldeter Daten aus den Steuermodulen

- Zeitkritische und notwendige Parameteränderungen werden autonom durch die Schraub- und Vorschubsysteme vorgenommen

- Sicherung der idealen Prozessparameter unabhängig von Toleranzen von Bauteil oder Schraube

- Massgebliche Reduktion des Analyse- und Parametrieraufwandes im Vorfeld

Reduktion kostspieliger und aufwändiger Reparaturprozesse, verursacht durch unsauber geformte Durchzüge, schwergängige Schrauben oder zerstörte Gewinde, auf ein Minimum

Ideale Prozessparameter: angepasst an die jeweilige Situation

- Schrauben und Bauteile werden den geringstmöglichen Belastungen ausgesetzt

- Erhöhung der Dokumentation von Schraubprozessen durch zusätzliche Prozessdaten

- Die getrennte elektronische Regelung von Vorschub- und Schraubantrieb bietet weitreichende Parametriermöglichkeiten. Dies sichert eine hohe Flexibilität bei der Verarbeitung verschiedener Materialien und Materialkombinationen.

Zudem wird die Verwendung spezieller Schraubverfahren für neue Verbindungselemente zur Umsetzung anwendungsspezifischer Prozessabläufe ermöglicht.