Piezo-Kraftaufnehmer werden hauptsächlich in der Precision5-Baureihe und für externe Kraftaufnehmer eingesetzt.

Sie haben eine hohe Steifigkeit und eine nahezu konstante Empfindlichkeit über einen weiten Kraftbereich. Das bedeutet, dass derselbe Sensor über mehrere Messbereiche kalibriert werden kann, ohne Messgenauigkeit zu verlieren. Es ist daher möglich, Kräfte von 50N mit einem Kraftaufnehmer zu messen, der bis zu 50kN einsetzbar ist. Diese Technologie ist etwas teurer, weil die Messelektronik komplex zu implementieren ist.

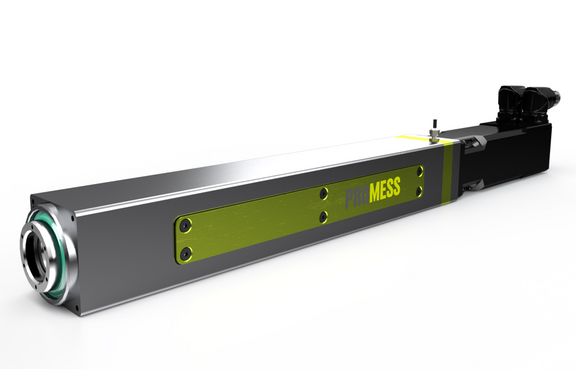

Servopresse Präzision5

DMS-Kraftaufnehmer werden hauptsächlich in der Line5- und Klassik-Baureihe eingesetzt.

Sie haben eine geringe Steifigkeit und sind weniger crashtolerant als Piezosensoren. Diese Kraftaufnehmer sind für ein bestimmten Messbereich dimensioniert. Wenn dieses neu justiert werden muss, muss entweder der Kraftsensor gewechselt oder wenn möglich ein externer Sensor verwendet werden. Diese Technologie ist bewährt und relativ kostengünstig.

Servopresse Line5

Servopresse Klassik